Märksõnad: Fanchi-tech kontrollkaal, tootekontroll, alatäitmine, ületäitmine, äraandmine, mahulised kruvitäitjad, pulbrid

Toidu-, joogi-, farmaatsia- ja nendega seotud ettevõtete üks olulisemaid tootmiseesmärke on tagada, et lõpptoote kaal jääks vastuvõetavatesse min/max vahemikesse. Ületäitmine annab märku, et ettevõte annab ära tooteid, mille eest talle hüvitist ei maksta; alatäitmine tähendab, et seadusest tulenevaid nõudeid ei täideta, mis võib kaasa tuua tagasikutsumise ja regulatiivsed meetmed.

Juba aastakümneid on kontrollkaalud paigutatud tootmisliinile pärast täitmist/sulgemist. Need seadmed on andnud töötlejatele väärtuslikku teavet selle kohta, kas tooted vastavad kehtestatud kaalukriteeriumidele. Viimastel aastatel on tootmisliinid aga muutunud keerukamaks. Võimalus edastada kriitilisi andmeid täitjale reaalajas ja/või tootmisliine juhtivatele programmeeritavatele loogikakontrolleritele (PLC-dele) on muutnud kontrollkaalud väärtuslikumaks. Eesmärk on võimaldada täitmise korrigeerimist "lennult", nii et täidetud pakendi kaal oleks alati vahemikus ja et kõrge väärtusega toote sisu tahtmatu väljalangemine oleks välistatud.

See omadus on eriti kasulik mahuliste kruvitäiteseadmete puhul, mida tavaliselt kasutatakse pulbriliste toodete jaoks. Näited hõlmavad järgmist:

Toit:Jahu, koogisegu, jahvatatud kohv, želatiin. Joogid: pulbrilised joogisegud, kontsentraadid.Ravimid/toitumisravimid:Pulbrilised ravimid, valgupulbrid, toidulisandidIsiklik hooldus:Beebi-/talkpulber, naiste hügieen, jalgade hooldus Tööstus/kodumajapidamine: printerikassetipulber, keemilised kontsentraadid

Definitsioon: mahuline kruvitäitja

Mahuline kruvitäitja on täitmismehhanism, mis mõõdab toodet, tavaliselt pulbrit või vabalt voolavaid tahkeid aineid, kasutades kruvi, mida pööratakse koonilises punkris etteantud arvu pöörete võrra, et väljutada vajalik tootemaht. Nende masinate peamine eelis on võime kontrollida tolmu täitmise ajal ja seetõttu kasutatakse neid laialdaselt pulbrite ja tolmuste vabalt voolavate tahkete ainete jaoks. Toote puistetiheduse muutuste kompenseerimiseks kasutatakse kruvitäitjaid sageli koos kaalumisvahendiga, näiteks kontrollkaaluga. Seda tüüpi täitemasinad sobivad toodete täitmiseks nii madalal kui ka keskmisel kiirusel.

Mahulised kruvitäitjad: jõudluse omadused

Mahutäiteseadmetega täidetud pulbriliste toodete tihedusomadusi mõjutab täitepunkris oleva materjali hulk. Näiteks kui punker täidetakse peaaegu täielikult, muutub põhjas olev toode tihedamaks. (Selle kerge kaal ja väikesed osakesed põhjustavad selle kokkusurumist.) See tähendab, et väiksem täitemaht rahuldab trükitud kaalunõude. Kui punkri sisu (teo/ajastuskruvi kaudu) välja voolab ja konteineri täidab, on järelejäänud toode vähem tihe, mistõttu on sihtkaalunõuete täitmiseks vaja suuremat täitemahtu.

Sellisel juhul võib üle- ja alatäitmise vahel olla tundide jooksul märkimisväärne varieeruvus. Kui neid kontrollkaalu etapis ei tuvastata, lükatakse tagasi ja sageli hävitatakse suurem osa tootmispartiist kui vastuvõetav. See mitte ainult ei mõjuta toodangut, vaid ka pakkematerjali ja tööjõukulud on kõrgemad.

Tõhusam lähenemisviis on kasutada kontrollkaalu tagasisidevõimet, et anda täitjale reaalajas teada, millal on vaja teha kohandusi.

Lisaks pulbrilistele toodetele

Kontrollkaalu võime anda tagasisidet täitjale ja/või tootmisliine käitavatele PLC-dele ei piirdu ainult pulbriliste toodetega. See on väärtuslik ka iga toote puhul, mille täitekiirust või -mahtu saab "lennult" reguleerida. Tagasiside teabe edastamiseks on mitu lähenemisviisi. Üks võimalus on anda kaaluteavet pakendi kohta eraldi. Tootmisliini PLC saab neid andmeid vastu võtta ja käivitada kõik vajalikud toimingud, et hoida täitmine sobivas vahemikus.

Köögikombaini jaoks muutub see võime eriti väärtuslikuks tahtmatu kadu minimeerides. Näideteks on suppides, kastmetes, pitsades ja muudes valmistoitudes sisalduvad väärtuslikumad suspensioonid ja osakesed. Lisaks kruvitäitmisele (millele on viidatud pulbriliste toodete osas) saavad tagasisideandmetest kasu ka kolb- ja vibratsioonitäitjad.

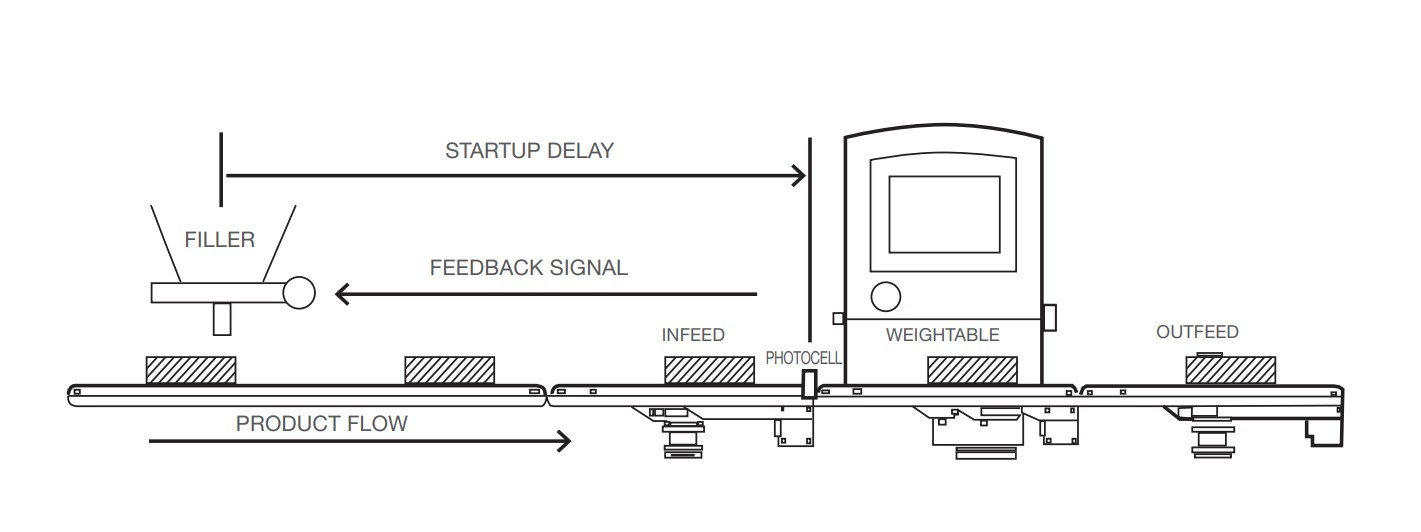

Nii see toimib

Tootmise ajal mõõdetakse eelnevalt kindlaksmääratud arvu toodete keskmist kaalu. Sihtkaalu hälve arvutatakse ja vajadusel võetakse meetmeid kontrollkaalult täitjale edastatava tagasiside korrektsioonisignaali kaudu. Viivitust kasutatakse liigse korrektsiooni vältimiseks, kui täitja on käivitusfaasis või pärast tootevahetust.

Tehasejuht saab kasutada valikulist kontrollkaalu tarkvara, et edastada andmeid täitjale. Teise võimalusena saab kontrollkaalu andmeid saata keerukamasse tootmistarkvarasse, mida töötleja võib tootmisparameetrite haldamiseks kasutada.

Millal on ideaalne aeg tagasiside funktsiooni lisamiseks?

Tehaste juhid ja ettevõtted jälgivad pidevalt kapitalikulusid ja arvutavad tasuvusaega. Sellise funktsionaalsuse lisamine tootmisoperatsioonile võib tänu eelnevalt kirjeldatud kulude kokkuhoiu eelistele mõistliku aja jooksul tasuda.

Ideaalne aeg valikute ülevaatamiseks on uue tootmisliini projekteerimisel või täite- ja kontrollkaalude optimaalse jõudluse tagamiseks ülevaatusel. See võib olla asjakohane ka siis, kui tehakse kindlaks, et ületäitmise tõttu on suur osa kallitest koostisosadest raisku läinud või kui sagedased alatäitmised seavad ettevõtte regulatiivsete meetmete või tarbijakaebuste ohtu.

Optimaalse kontrollkaalumise täiendavad kaalutlused

Samuti on oluline mitte unustada mõningaid kontrollkaalu optimaalse jõudluse põhijuhiseid. Nende hulka kuuluvad:

• Asetage kontrollkaal täiteaine lähedale

• Hoidke oma kontrollkaalu heas korras

• Veenduge, et tagasisidesignaal on täiteainega korralikult integreeritud

• Säilitage toote õige esitusviis (vahekaugus, samm) kontrollkaalule

Lisateave

Iga ettevõtte rahaline kasu võib olla väga erinev, olenevalt toodete annetamise hulgast ja maksumusest, mida saab väärtuslike reaalajas andmete abil oluliselt minimeerida.

If you would like to get more information on how we can assist you with your product inspection requirements, please contact us at fanchitech@outlook.com.

Postituse aeg: 14. juuni 2022